模型蠟多久會幹?固化時間影響因素

發布日(rì)期:2025-10-15 00:00 來(lái)源:http://www.hfsapple.com 點擊:

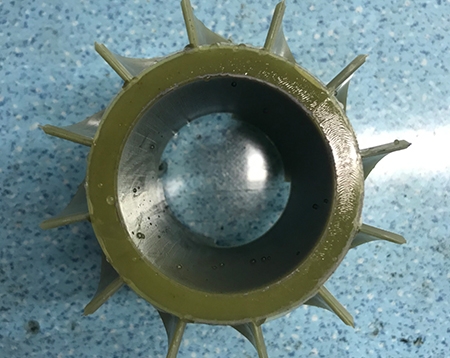

模(mó)型(xíng)蠟是手工(gōng)製作、雕塑、模具翻模等領域(yù)常用的材料(liào),其固化時間直接影響工作效率和成品(pǐn)質量。不(bú)同類型的蠟(如蜂蠟、石(shí)蠟、微晶蠟等)固化速度(dù)差異較大,通(tōng)常在幾(jǐ)分鍾到幾小時不等。以下是關於模型蠟固化(huà)時間及其影(yǐng)響因素的詳細分析:

一、模型蠟的常見類型及典型固化時間

石蠟(熔點50–80℃)

固化時(shí)間:室溫下約10–30分鍾(視(shì)體積而定)。

特點:價格低、硬度(dù)高,但收縮率較大,適合(hé)簡單造型。

蜂蠟(天然蠟,熔(róng)點60–70℃)

固(gù)化時間:30分(fèn)鍾–2小時。

特點:韌性好,但固化較(jiào)慢,適(shì)合精細雕刻。

微晶蠟(熔點60–90℃)

固(gù)化時間:20分鍾–1小時。

特點:柔韌性(xìng)強,收縮率(lǜ)低,常用於工業模具。

合成蠟(如聚乙烯蠟)

固化時間(jiān):5–15分鍾(快速固化型)。

特點:可通過添加劑調整固化(huà)速度,適合批量生產(chǎn)。

二、影響固化時間的關(guān)鍵因素

環境溫度與濕度

溫度:室溫越高,蠟冷卻越慢。例(lì)如,夏(xià)季高溫下蜂蠟可能需要2小時以(yǐ)上固化,而(ér)冬季可能縮(suō)短至1小時。

濕度:高濕度(dù)會延緩蠟表麵(miàn)幹燥,尤其在翻模(mó)時可能導致水汽殘留(liú)。

蠟的厚度與體積

厚蠟層(如超過5cm)內部散熱慢(màn),固化時間延長。例如,1cm厚的石蠟約需15分鍾,而5cm厚可能需要(yào)1小時以(yǐ)上。

添加劑與配方

增塑劑(如油類)會延緩固化,但提高韌性。

金屬粉末或填料(如鋁粉)可加速散熱,縮短固(gù)化時間(jiān)。

工業蠟可能添加催化劑(jì)(如有機錫),使固化時間縮短至幾分鍾。

冷卻方(fāng)式

自然冷卻:依賴環境,時間波動大。

強製冷卻:使用風扇(shàn)或冷水浴可縮短50%以上時間,但可能引(yǐn)發開裂(如石蠟驟冷易碎)。

蠟的熔點

高(gāo)熔點蠟(如微晶蠟)需(xū)更長時間冷卻至(zhì)室溫。例如,80℃熔點的蠟(là)比60℃蠟固化慢(màn)約20%。

三、如何控製固化時(shí)間?

調整工作環境

使用恒溫設備(如空調)將室溫穩定在(zài)20–25℃,濕(shī)度控製在40–60%。

避免陽(yáng)光直射導致局部溫度不均。

優(yōu)化蠟的(de)配方

混合石蠟(快幹)與蜂蠟(慢幹)可平衡速(sù)度與韌性。

添加5–10%的(de)硬脂酸可略微加速固(gù)化。

分(fèn)層澆築技術

對於厚(hòu)件,分次澆築(每層1–2cm),待表層固化後再繼續,避免內部過熱(rè)。

後處(chù)理技巧

固化後(hòu)可(kě)用熱風槍輕微(wēi)加熱表麵修複裂紋(wén),但需避免二次熔化。

四、常見問題與(yǔ)解決方(fāng)案(àn)

問題1:蠟表麵(miàn)粘手

原因:環境濕度過高或蠟含增塑劑過多。

解決:提高通風或改用低油(yóu)分配方。

問題2:內部未完全固(gù)化

原因(yīn):體積過(guò)大或冷卻不均。

解決:鑽孔輔助散熱或改用金屬模具加速導熱。

問題3:開裂

原(yuán)因:冷卻過快或蠟質過脆。

解決:添加5%蜂蠟增強韌性,或采用溫水浴緩(huǎn)慢冷卻。

五、應用場景建(jiàn)議

快速原型製作:選擇合成蠟(如聚乙烯蠟),配合風扇冷卻,可在10分鍾內脫模。

藝術雕(diāo)塑:蜂蠟或混合蠟自然(rán)固化,保(bǎo)留細節。

工業翻模:微晶蠟+鋁粉填料,平衡強度與效(xiào)率。

模型蠟的固化時間(jiān)從幾分鍾到數小時不等,需根據材料類型、環境條件和工藝(yì)需求綜合調整。通過控製溫度、優化配方及合理設計澆築(zhù)流程,可提升工(gōng)作效率與成品質量。對於關鍵項目,建議提前進行小樣測試以確定更佳參數。

一、模型蠟的常見類型及典型固化時間

石蠟(熔點50–80℃)

固化時(shí)間:室溫下約10–30分鍾(視(shì)體積而定)。

特點:價格低、硬度(dù)高,但收縮率較大,適合(hé)簡單造型。

蜂蠟(天然蠟,熔(róng)點60–70℃)

固(gù)化時間:30分(fèn)鍾–2小時。

特點:韌性好,但固化較(jiào)慢,適(shì)合精細雕刻。

微晶蠟(熔點60–90℃)

固(gù)化時間:20分鍾–1小時。

特點:柔韌性(xìng)強,收縮率(lǜ)低,常用於工業模具。

合成蠟(如聚乙烯蠟)

固化時間(jiān):5–15分鍾(快速固化型)。

特點:可通過添加劑調整固化(huà)速度,適合批量生產(chǎn)。

二、影響固化時間的關(guān)鍵因素

環境溫度與濕度

溫度:室溫越高,蠟冷卻越慢。例(lì)如,夏(xià)季高溫下蜂蠟可能需要2小時以(yǐ)上固化,而(ér)冬季可能縮(suō)短至1小時。

濕度:高濕度(dù)會延緩蠟表麵(miàn)幹燥,尤其在翻模(mó)時可能導致水汽殘留(liú)。

蠟的厚度與體積

厚蠟層(如超過5cm)內部散熱慢(màn),固化時間延長。例如,1cm厚的石蠟約需15分鍾,而5cm厚可能需要(yào)1小時以(yǐ)上。

添加劑與配方

增塑劑(如油類)會延緩固化,但提高韌性。

金屬粉末或填料(如鋁粉)可加速散熱,縮短固(gù)化時間(jiān)。

工業蠟可能添加催化劑(jì)(如有機錫),使固化時間縮短至幾分鍾。

冷卻方(fāng)式

自然冷卻:依賴環境,時間波動大。

強製冷卻:使用風扇(shàn)或冷水浴可縮短50%以上時間,但可能引(yǐn)發開裂(如石蠟驟冷易碎)。

蠟的熔點

高(gāo)熔點蠟(如微晶蠟)需(xū)更長時間冷卻至(zhì)室溫。例如,80℃熔點的蠟(là)比60℃蠟固化慢(màn)約20%。

三、如何控製固化時(shí)間?

調整工作環境

使用恒溫設備(如空調)將室溫穩定在(zài)20–25℃,濕(shī)度控製在40–60%。

避免陽(yáng)光直射導致局部溫度不均。

優(yōu)化蠟的(de)配方

混合石蠟(快幹)與蜂蠟(慢幹)可平衡速(sù)度與韌性。

添加5–10%的(de)硬脂酸可略微加速固(gù)化。

分(fèn)層澆築技術

對於厚(hòu)件,分次澆築(每層1–2cm),待表層固化後再繼續,避免內部過熱(rè)。

後處(chù)理技巧

固化後(hòu)可(kě)用熱風槍輕微(wēi)加熱表麵修複裂紋(wén),但需避免二次熔化。

四、常見問題與(yǔ)解決方(fāng)案(àn)

問題1:蠟表麵(miàn)粘手

原因:環境濕度過高或蠟含增塑劑過多。

解決:提高通風或改用低油(yóu)分配方。

問題2:內部未完全固(gù)化

原因(yīn):體積過(guò)大或冷卻不均。

解決:鑽孔輔助散熱或改用金屬模具加速導熱。

問題3:開裂

原(yuán)因:冷卻過快或蠟質過脆。

解決:添加5%蜂蠟增強韌性,或采用溫水浴緩(huǎn)慢冷卻。

五、應用場景建(jiàn)議

快速原型製作:選擇合成蠟(如聚乙烯蠟),配合風扇冷卻,可在10分鍾內脫模。

藝術雕(diāo)塑:蜂蠟或混合蠟自然(rán)固化,保(bǎo)留細節。

工業翻模:微晶蠟+鋁粉填料,平衡強度與效(xiào)率。

模型蠟的固化時間(jiān)從幾分鍾到數小時不等,需根據材料類型、環境條件和工藝(yì)需求綜合調整。通過控製溫度、優化配方及合理設計澆築(zhù)流程,可提升工(gōng)作效率與成品質量。對於關鍵項目,建議提前進行小樣測試以確定更佳參數。